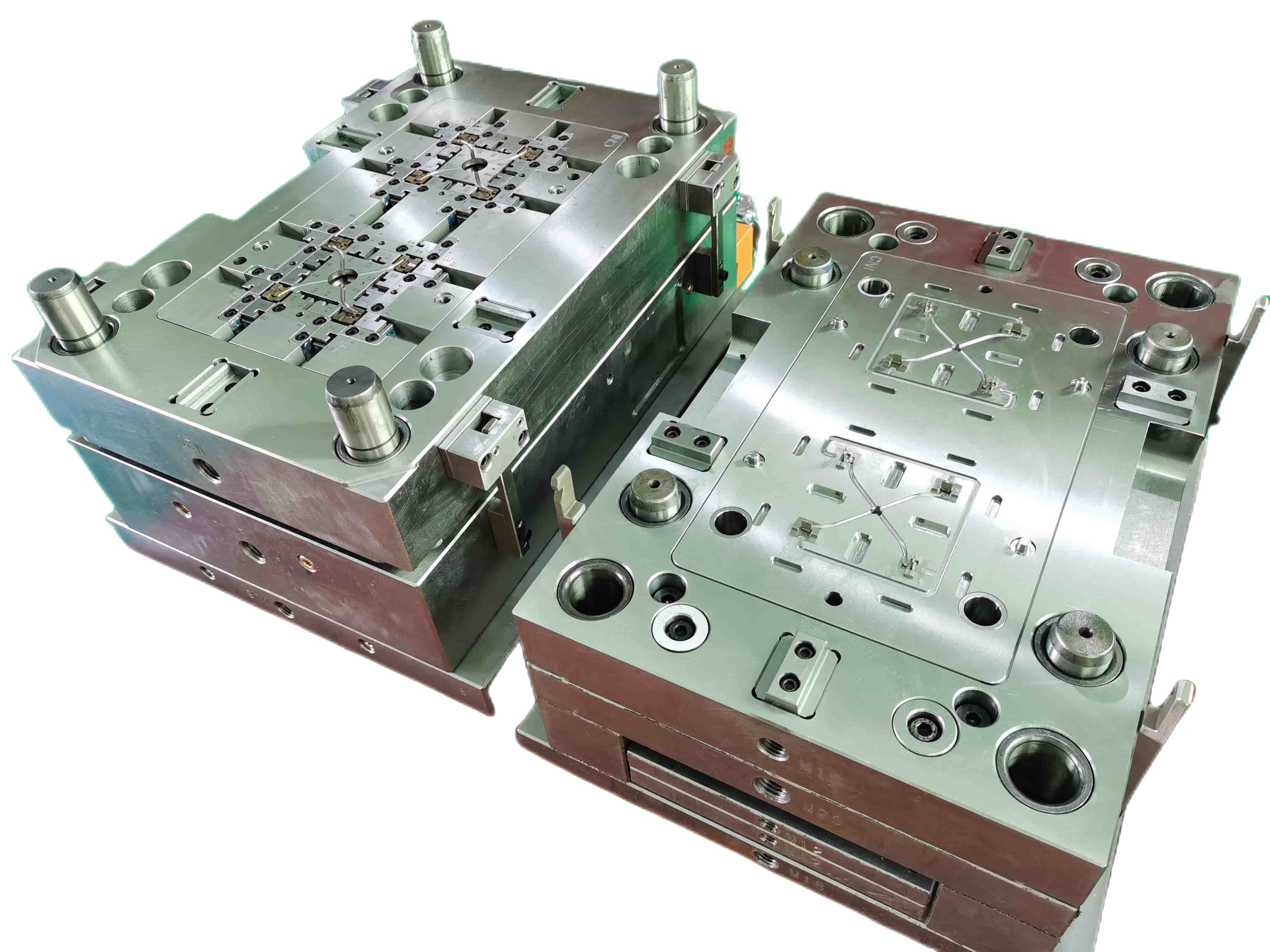

| Уређај и тип | Електронске прецизне компоненте направљене од калупа за бризгање пластике са више шупљина, | |||||

| Део имена | Мобилни конектор | |||||

| Смола | Материјали за металургију праха | |||||

| бр. шупљине | 1*8 | |||||

| Моулд Басе | С50Ц | |||||

| Челик шупљине и језгра | С136 ХРЦ 52-54 | |||||

| Тежина алата | 450КГ | |||||

| Величина алата | 450Кс350Кс370мм | |||||

| Притисните Тон | 90Т | |||||

| Живот плесни | 1000000 снимака | |||||

| Систем убризгавања | Хот руннер, 2пцс Молд-мастер хот типс | |||||

| Систем хлађења | Хлађење уљем, температура калупа 120 степени | |||||

| Систем за избацивање | Избацивање у два корака | |||||

| Посебне тачке | Материјали за металургију праха, прецизан калуп за бризгање, врући клизач, калуп са 8 шупљина, кратко време циклуса | |||||

| Потешкоће | Толеранција високе прецизности, високотемпературни калуп, кратко време израде калупа и веома кратко време циклуса обликовања.Материјал је металуршки материјал праха који има кратко време хлађења и велику потражњу машина за убризгавање. | |||||

| Време реализације | 4 недеље | |||||

| Пакет | Останак калупа у Кини за производњу пластичних калупа | |||||

| Паковање предмета | Сертификација челика, финални 2Д и 3Д дизајн алата, документ за вруће тркаче, резервни делови и електроде… | |||||

| Скупљање | 1.005 | |||||

| Завршна обрада | СПИ Б-1 | |||||

| Време циклуса бризгања | 9 секунди | |||||

| Други третман производа након обликовања | Термичка обрада за обликоване производе | |||||

| Извоз у | Останак калупа у Кини за производњу пластичних калупа | |||||

Тешкоће

Толеранција високе прецизности, високотемпературни калуп, кратко време израде калупа и веома кратко време циклуса обликовања.

Материјал је металуршки материјал праха који има кратко време хлађења и велику потражњу машина за убризгавање.

Шта је металургија праха?

Металургија праха је производни процес који користи сабијање под притиском и синтеровање металних честица за стварање различитих делова и компоненти.Процес укључује мешање метала у праху као што су гвожђе, алуминијум, бронза, нерђајући челик и кобалт са мазивима и везивним агенсима пре него што се изложе високим нивоима притиска.Добијена смеша се затим загрева све док се материјали хемијски не споје, стварајући делове који су много јачи од традиционалних ливених или машински обрађених компоненти.

Због своје свестраности, металургија праха је постала све популарнија за производњу сложених делова који се користе у аутомобилској, ваздухопловној и потрошачкој електроници.

Шта је калуп високе температуре?

Преливање на високим температурама је врста процеса бризгања који користи повишене температуре и притиске за производњу делова високе чврстоће и издржљивости.Процес функционише тако што се сирови термопластични материјал загрева док се не истопи, а затим се убризгава у затворени калуп где се држи на месту под притиском.Топлота истопљене смоле у комбинацији са притиском узрокује да се материјал формира у жељени облик пре хлађења.Овај процес омогућава стварање сложених делова који су отпорни на екстремне температуре и корозивне хемикалије, што их чини идеалним за употребу у индустријама као што су аутомобилска, ваздухопловна, медицински уређаји и електроника.

Уобичајени пластични материјали укључују: ПЕЕК, ППСУ, УЛТЕМ® (полиетеримид, ПЕИ), Целазоле®, Веспел®, Торлон® (полиамид-имид) и тако даље.

Дизајн калупа за калупе високе температуре

Приликом дизајнирања калупа за пластику на високим температурама важно је укључити канале за пренос топлоте, као и користити термалне игле како би се осигурало да се пластика равномерно хлади током процеса бризгања.

Поред тога, одабир правог материјала калупа је од суштинског значаја за стварање делова који могу да издрже екстремне температуре без савијања или пуцања.

У овом пројекту смо користили челик С136 са ХРЦ 52 ~ 54, обим производње је веома висок, сваки дан је било потребно 100000 комада делова, тако да смо користили калуп са 8 шупљина и направили много копија да бисмо задовољили захтев за количином.За хлађење се хлади уљем и температура калупа достиже 120 степени.Време циклуса је 9 секунди и користили смо избацивање у 2 корака за ослобађање делова.Овај део ће бити термички обрађен након обликовања.

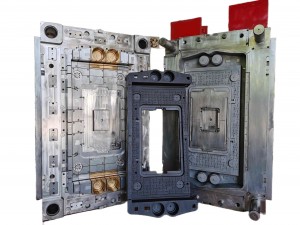

Алат за бризгање је калуп за бризгање високе температуре са 8 шупљина.

Пластика је материјал за металургију праха и обликованим деловима ће бити потребна топлотна обрада јер је то мобилни конектор.

Време циклуса бризгања је веома кратко, 9 секунди за један ударац.

Направили смо много алата за копирање за овог купца.Наши дизајнери раде веома ефикасно, за ДФМ се заврши за 1 дан, 2Д изглед за 2 дана, а 3Д за 3 дана.

Време производње калупа је 4 недеље.

За дизајн калупа, када је време веома хитно, обично правимо 3Д цртеж директно након ДФМ-а, али наравно, то мора бити засновано на одобрењу купаца.

2Д распоред

3Д дизајн калупа

3Д дизајн калупа

ФАК

Наша главна делатност је израда калупа за бризгање пластике, ливење калупа под притиском, бризгање пластике, ливење под притиском (алуминијум), прецизна машинска обрада и брза израда прототипа.Такође пружамо производе са додатном вредношћу, укључујући делове силикона, делове за металне штанцање, делове за екструзију и нерђајући материјал

Не, ми смо права фабрика за производњу калупа и бризгање пластике.Можемо да обезбедимо регистрациону слику за референцу и све друге информације које желите ако је потребно.У међувремену, можете нас посетити било када, чак и без заказивања.

Сунтиме тим пружа услугу 24/7 у стилу рада.За кинеске државне празнике, наши продавци и инжењери могу узети прековремени рад за било који ваш хитан случај.А када је то потребно, потрудићемо се да замолимо раднике да узму прековремени рад током празника у дневним и ноћним сменама како бисмо испунили ваше хитне потребе.

Имамо више од десет година искуства у извозу на глобално тржиште, извезени калуп за бризгање пластике, калуп за ливење под притиском, делови за ливење под притиском, бризгани пластични производи и ЦНЦ компоненте за обраду итд.

За производњу калупа имамо ЦНЦ, ЕДМ, машине за брушење, глодалице, машине за бушење итд.За пластично обликовање по мери, имамо 4 машине за бризгање од 90 тона до 400 тона.За проверу квалитета имамо шестоугаони ЦММ, пројектор, тестер тврдоће, мерач висине, калипер и тако даље.

ДОБИТЕ БЕСПЛАТНИ ДФМ ДАНАС!

-

Пројекат бризгања пластике из Рапид п...

-

Пластични калуп за бризгање велике величине за аутомобилску...

-

Пластични алати породични калуп за аутомобилску задњицу...

-

Ињекциони калуп са више шупљина за капице паковања...

-

Пластични калуп за убризгавање калупа за уметање калупа за Аутомо...

-

Висока стаклена влакна Најлонски материјал алат за калупе за ...